Laserschneiden

Beim Laserschneiden handelt es sich um eines der führenden Methoden zum Schneiden von Blechen. Das Verfahren vereinbart Schnelligkeit mit Präzision und ist dadurch extrem wirtschaftlich.

Unsere leistungsfähige, CNC-gesteuerte Laserschneidmaschine verfügt über modernste Schneidtechniken und wird automatisch eingestellt. Laserzuschnitte sind präzise und sauber, was das Laserschneiden zu einem sehr effizienten Trennverfahren macht, welches sich in weiten Teilen der Industrie als Standardverfahren etabliert hat.

Wie funktioniert das Laserschneiden von Blechen?

Beim Bearbeitungsprozess dient ein gebündelter Laserstrahl als Schneidwerkzeug. Dieser intensive Laserstrahl wird durch ein Linsensystem gebündelt und auf eine winzige Fläche der Blechtafel punktgenau fokussiert, wodurch eine hohe Energiedichte entsteht. Der Werkstoff schmilzt oder verdampft an dieser Stelle und das Lasersystem fährt die gewünschte Kontur ab, wobei das Material durchtrennt wird.

Die Vorteile auf einen Blick

- Kosteneffizient

- Hohe Schnittgeschwindigkeit

- Sehr Präzise

- Saubere Schnittkanten

-

Nahezu alle denkbaren

Konturen umsetzbar

Abmasse

Maximale Laserteilgröße

2980 x 1480 mm

Minimale Laserteilgröße

10 x 10 mm

Verfügbare Blechdicken

- Stahl bis 25 mm

- Edelstahl bis 25 mm

- Aluminium bis 15 mm

Produktionsdaten

Schneidgas

- Stickstoff

- Sauerstoff

- Argon

Toleranzen

Toleranzen nach DIN EN ISO 9013

Fertigungsgrößen

Ab 1 Stück

Produktionsmaschine

TRUMPF Lasermaschine

Laserleistung

6000 W

Max. Materialgröße

3000 x 1500 mm

Materialien

- Edelstahl

- Stahl

- Aluminium

Wichtige Hinweise

Gratbildung

Bedingt durch Material und Blechdicke können beim Laserschneiden Grate an den Schnittkanten entstehen. Bei uns haben Sie die Möglichkeit diese Grate durch maschinelles Entgraten oder Gleitschleifen/Trowalieren entfernen zu lassen.

Wir empfehlen das zusätzliche Entgraten der Blechteile bei der Konfiguration anzuwählen!

Weitere Informationen hierzu finden Sie unter dem Fertigungsverfahren Entgraten.

Spritzer

Dass beim Laserschneiden Spritzer entstehen lässt sich oft nicht vermeiden. Metallspritzer auf der Oberfläche und an den Konturen bilden sich durch viele verschiedene Faktoren wie…

– den Werkstoff und die Blechdicke

– die Teilegeometrie

– den Lasereinstich sowie

– die Verschachtelung der Bauteile.

Wir möchten darauf hinweisen, dass durch den Fertigungsprozess entstandene Spritzer in der Regel keinen Reklamationsgrund darstellen. Beim Entgraten der Blechzuschnitte lassen sich diese Spritzer mit wenig Aufwand und geringen Kosten entfernen.

Für Laserzuschnitte die frei von Spritzern sein müssen empfehlen wir Ihnen daher, den zusätzlichen Bearbeitungsschritt „Entgraten“ bei der Konfiguration Ihrer Bauteile auszuwählen.

Anlauffarben / Anlassfarben

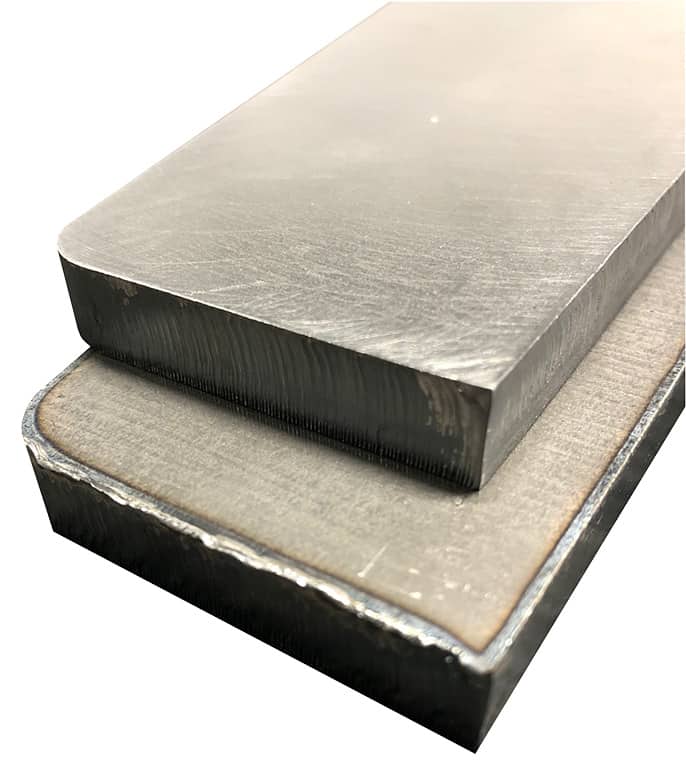

Schnittrillen an der Kontur

Abhängig vom Werkstoff und Blechdicke erhält die Schnittkante ein für das Laserschneiden typisches Rillenmuster. Wir möchten darauf hinweisen, dass dies kein Reklamationsgrund ist.

Grundsätzlich gilt, je dicker das Material, desto ausgeprägter das Rillenmuster an der Schnittkante. Hier bei einem 20 mm dickem Baustahl zu sehen.

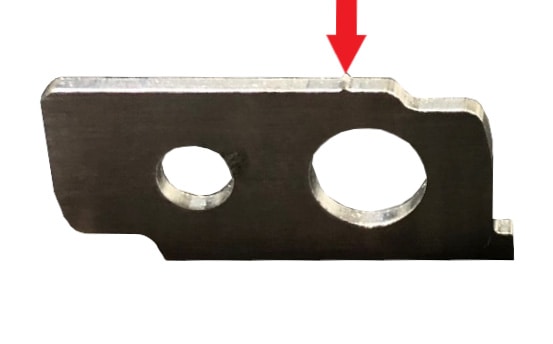

Micro-Ecken

Micro-Ecken sind Stege zwischen dem Werkstück und der Blechtafel, um ein herausfallen, verschieben oder aufstellen der Laserzuschnitte zu verhindern. Besonders bei kleineren Bauteilen ist dies notwendig, da sonst die Gefahr besteht, dass die Teile durch das herunterfallen beschädigt werden oder den Schneidprozess durch kippen/aufstellen behindern. Bitte beachten Sie, dass Micro-Ecken für einen sicheren Fertigungsprozess notwendig sind und keinen Reklamationsgrund darstellen.

Kleberückstände bei Material mit Schutzfolie

Bitte berücksichtigen Sie, dass es bei Blechtafeln mit Schutzfolie durch die Wärmeeinwirkung beim Laserschneiden und dem damit verbundenen schmelzen der Folie dazu kommen kann, dass sich die Folie entlang der Schnittkontur nur schlecht lösen lässt.

Außerdem kann es zu schwer entfernbaren Kleberesten kommen. Dies ist fertigungsbedingt nicht anders möglich und stellt keinen Reklamationsgrund dar.

"Oxidfreie Kanten"

Wenn Ihre Bauteile Pulverbeschichtet oder Lackiert werden, wählen Sie bitte bei der Materialauswahl einen Werkstoff hinter dem der Zusatz „Oxidfreie Kanten“ steht.

Beim Laserschneiden wird dann beim Schneidverfahren das etwas teurere Gas „Stickstoff“ verwendet. Es entsteht somit keine Zunderschicht (Oxidschicht) die sich später ablöst und somit Lackabplatzer verursacht. Bekommen die Teile keine Oberflächenbehandlung, können diese günstiger mit Sauerstoff geschnitten werden.

Anforderungen

an Laserteile

Die Datei muss enthalten:

- Dateiformat DXF oder STEP

- Zeichnungsmaßstab 1:1

- Eine Zeichnung pro Datei

- Ausschließlich Produktkonturen

- Bei Gewindebohrungen nur Kernlochdurchmesser

- Volllinien

- Teilekonturen in Weiß

- Gravuren in Gelb

- Platinengröße von 10 x 10 mm bis 2980 x 1480 mm

Die Datei darf nicht enthalten:

- Rahmen

- Maßlinien

- Schriftfelder

- Beschriftungen

- Gewindebohrungen

- Senkungen

- Fasen

- Gestrichelte Linien

- Biegelinien