Biegen & Kanten

Das Abkanten bzw. Biegen von Blechen ist eine effiziente Bearbeitungsmethode, um dreidimensionale Blechbauteile zu fertigen. Wenn Sie Ihr Bauteil von Photoncut mit dem Laserverfahren zuschneiden lassen, haben Sie die Möglichkeit Laserzuschnitte im Zuge desselben Auftrags auch Kanten zu lassen.

Mit unseren Abkantpressen sind wir in der Lage hochpräzise Blechteile bis zu einer Gesamtlänge von 3 Metern abzukanten. Neben dem Prägen oder dem überwiegend angewandten Freibiegen, zählt das Rundbiegen zu einer weiteren Methode die bei uns zum Einsatz kommt. Mit einer Presskraft von maximal 150 Tonnen, haben wir die Möglichkeit Bleche bis zu einer Materialstärke von 10mm problemlos zu biegen.

Wie funktioniert das Gesenkbiegen?

Beim Gesenkbiegen (vielfach auch Abkanten genannt) kommen bei Photoncut modernste Biegemaschinen zum Einsatz. Unsere Biegemaschinen verfügen über computergesteuerte Hinteranschläge, mit denen das Werkstück präzise, schnell und wiederholbar zwischen den Biegewerkzeugen positioniert werden kann.

Die passenden Werkzeugpaarungen werden von unserem System schon beim analysieren Ihres CAD-Modells ermittelt. Anschließend wird die Abkantpresse mit dem Oberwerkzeug (Stempel) und dem V-förmigen Unterwerkzeug (Matrize) gerüstet.

Die Blechumformung findet statt, indem das Blech zwischen die Biegewerkzeuge gelegt wird und der Stempel das Bauteil mit kontrollierter Presskraft in die Matrize drückt.

Die Vorteile auf einen Blick

- Schneiden & Biegen aus einer Hand

- Hohe Qualität dank modernster Fertigungsverfahren

- Komplexe Blechbiegeteile herstellbar

- Gleichbleibende Ergebnisse bei Folgeaufträgen

Abmasse

Maximale Breite

2980 mm

Maximale Blechdicke

10 mm

Maximales Gewicht

300 kg

Produktionsdaten

Kanttoleranz

DIN 6930 (abhängig von Material und Blechdicke)

Fertigungsgrößen

Ab 1 Stück

Produktionsmaschine

TRUMPF und Bystronic Maschinen

Max. Biegelänge

3000 mm

Max. Bearbeitungsdicke

10 mm

Materialien

- Edelstahl

- Stahl

- Aluminium

Wichtige Hinweise

Gleichbleibende Ergebnisse bei komplexen Blechbiegeteilen

Ein speziell eingerichtetes Daten-Netzwerk sorgt dafür, dass die Daten und Maschineneinstellungen vorheriger Bestellungen auch bei Folgeaufträgen genutzt werden können. Dadurch erzielen wir nahezu identische Biegungen/Winkel wie bei den Bauteilen der ersten Bestellung.

Kantabdrücke

Durch die Biegewerkzeuge können bei der Fertigung Kantabdrücke an den Oberflächen der Blechteile entstehen.

Zudem kann es beim Biegeprozess zu kleinen Vertiefungen, Kratzer und Rillen kommen. Bitte beachten Sie, dass dies kein Reklamationsgrund darstellt.

Wir empfehlen Ihnen daher, Sichtteile oder Teile mit einem hohen optischen Anspruch über unser Kontaktformular anzufragen.

Walzrichtung

Bei der Herstellung von Blechtafeln werden die verschiedenen Metalle zu einem großen Block aus Rohmaterial (den Brammen) gegossen. Anschließend werden diese Blöcke auf die gewünschte Dicke gewalzt. Durch diesen Herstellungsprozess entsteht ein faserartiges Werkstoffgefüge, das in der Walzrichtung angeordnet ist.

Hierbei ist zu beachten, dass das Material entlang der Walzrichtung weniger robust ist und Aufreißen kann. Der Mindestbiegeradius muss demnach größer sein. Daher ist ein Kanten quer zur Walzrichtung die bessere Variante und ermöglicht einen kleineren Mindestbiegeradius. Aus diesem Grund ist die Winkellage zur Walzrichtung ein wichtiger Faktor für ein qualitativ hochwertiges Ergebnis bei Blechbiegeteilen.

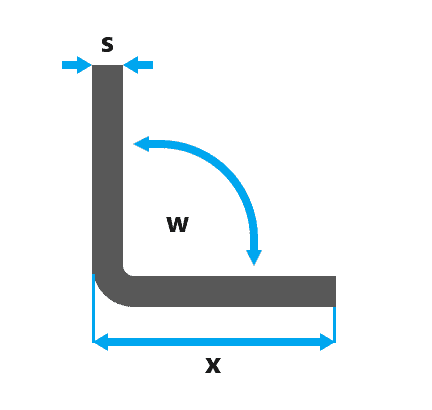

Mindestschenkellänge

Bei der Herstellung von Blechbiegeteilen gibt es werkzeugbedingte Grenzmaße, die schon bei der Konstruktion der Werkstücke zu beachten sind.

Liegt eine Seite des Blechteils nicht auf dem Biegewerkzeug auf, ist es nicht möglich die gewünschte Biegung zu erzeugen. Um die Herstellbarkeit Ihrer Biegeteile zu gewährleisten, entnehmen Sie bitte die Mindestschenkellängen den untenstehenden Tabellen

Stahl / Aluminium 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 6 mm |

| 1,5 mm | 8 mm |

| 2 mm | 9,5 mm |

| 3 mm | 12,5 mm |

| 4 mm | 18 mm |

| 5 mm | 23 mm |

| 6 mm | 30 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Stahl / Aluminium < 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 10 mm |

| 1,5 mm | 10,5 mm |

| 2 mm | 13 mm |

| 3 mm | 22 mm |

| 4 mm | 22,5 mm |

| 5 mm | 23 mm |

| 6 mm | 30 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Edelstahl 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 6 mm |

| 1,5 mm | 8 mm |

| 2 mm | 9,5 mm |

| 3 mm | 15 mm |

| 4 mm | 18 mm |

| 5 mm | 29,5 mm |

| 6 mm | 42 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Edelstahl < 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 10 mm |

| 1,5 mm | 10,5 mm |

| 2 mm | 13 mm |

| 3 mm | 22 mm |

| 4 mm | 22,6 mm |

| 5 mm | 29,5 mm |

| 6 mm | 42 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

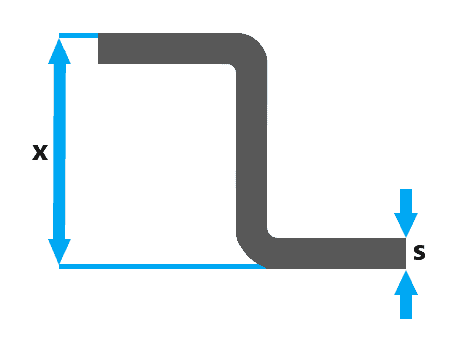

Mindesthöhen Z-Biegungen

Bei zwei aufeinanderfolgenden Biegungen (Z-Biegungen) muss fertigungsbedingt eine Mindeststufenhöhe eingehalten werden.

Entnehmen Sie bitte die Mindeststufenhöhen den untenstehenden Tabellen, damit die Herstellbarkeit Ihrer Biegeteile gewährleistet ist.

Stahlblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 12,5 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 16 mm |

| 3 mm | 20,5 mm |

| 4 mm | 27,5 mm |

| 5 mm | 37,5 mm |

| 6 mm | 39 mm |

| 8 mm | 48 mm |

| 10 mm | 70 mm |

Edelstahlblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 13 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 17 mm |

| 3 mm | 28,5 mm |

| 4 mm | 30 mm |

| 5 mm | 40,5 mm |

| 6 mm | 41,5 mm |

| 8 mm | 62,5 mm |

| 10 mm | 74 mm |

Aluminiumblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 13 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 17,5 mm |

| 3 mm | 26 mm |

| 4 mm | 27 mm |

| 5 mm | 38 mm |

| 6 mm | 40 mm |

| 8 mm | 61 mm |

| 10 mm | 72,5 mm |

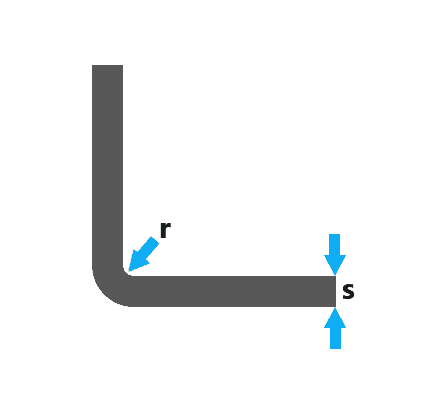

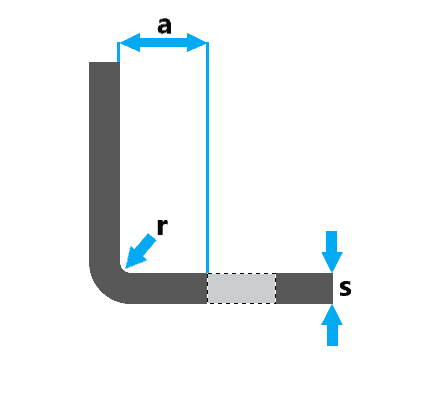

Mindestbiegeradius

Der Mindestbiegeradius definiert den kleinstmöglichen Biegeradius, ohne dass es zum Bruch des Werkstücks kommt.

Wie stark eine Blechtafel gebogen werden kann, ist von vielen verschiedenen Faktoren abhängig.

Unter anderem spielen der Werkstoff und die Materialdicke dabei eine wichtige Rolle. Wird der Mindestbiegeradius nicht beachtet kann dies zur Rissbildung im Material oder sogar zum Materialbruch führen.

Nachdem Sie ihre CAD-Daten hochgeladen haben, wird das Modell von unserem System analysiert und abhängig von Werkstoff und Materialstärke werden die optimalen Biegewerkzeuge ermittelt.

Bitte beachten Sie, dass dadurch die Biegeradien von Ihren Vorgaben abweichen können und dies kein Reklamationsgrund darstellt.

Folgende Mindestbiegeradien sind erforderlich, um eine prozesssichere Fertigung zu garantieren:

Aluminium: r = 2 x s

Edelstahl: r = 1 x s

Stahl: r = 1 x s

Mindestlochabstand zur Biegung

Löcher und Aussparungen die zu nah an der Biegekante liegen verziehen sich beim Biegen.

Um dies zu vermeiden, empfehlen wir Ihnen den Mindestabstand a = r + 2 × s einzuhalten.

Eine andere „werkstattgerechte“ Methode den Mindestabstand zu ermitteln ist die Verwendung der Mindestschenkellänge. Löcher und Aussparungen die weiter von der Biegelinie entfernt sind als die Mindestschenkellänge sind ohne Verzug herstellbar.

Alternativ können Sie Entlastungsschnitte konstruieren, um Löcher in der Nähe von Biegekanten zu realisieren.

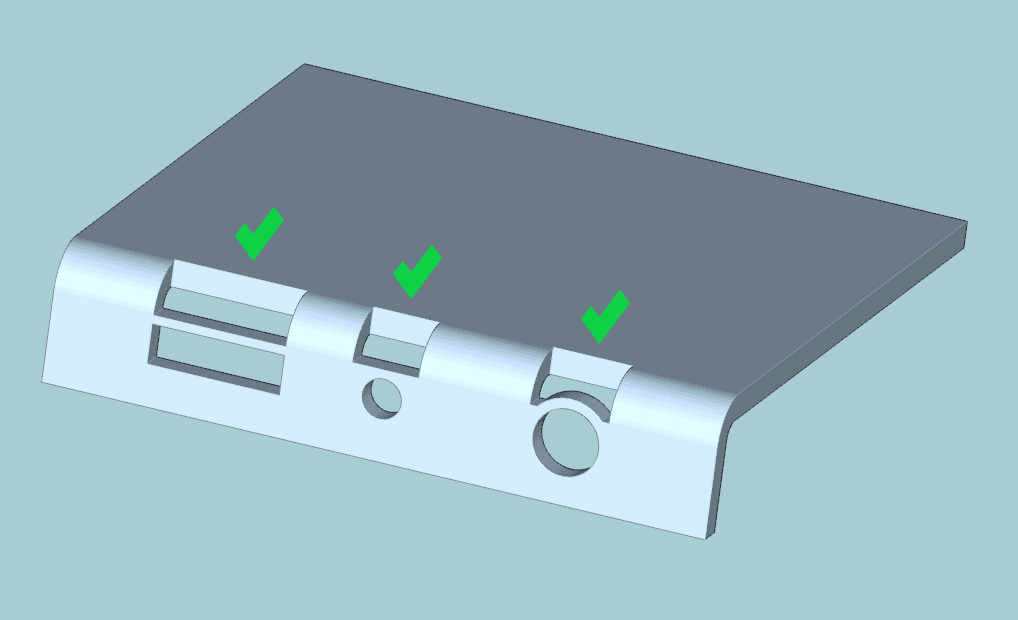

Freischnitte

Wenn der Mindestlochabstand zur Biegung konstruktionsbedingt nicht eingehalten werden kann, können Freischnitte gesetzt werden. Dadurch wird verhindert, dass sich die Löcher und Aussparungen beim Biegen verziehen.

Beim Konstruieren der Freischnitte gilt es folgendes zu beachten:

- Es muss darauf geachtet werden, dass sich in der Biegezone noch genug Material befindet, damit die Stabilität des Werkstücks gesichert ist.

- Rechtecke und andere scharfkantige Aussparungen sind oft ein Grund für Rissbildung, weil dadurch das Material in den Ecken geschwächt wird.

- Ideal für das Freischneiden von Biegezonen sind rechteckige Aussparungen mit verrundeten Ecken.

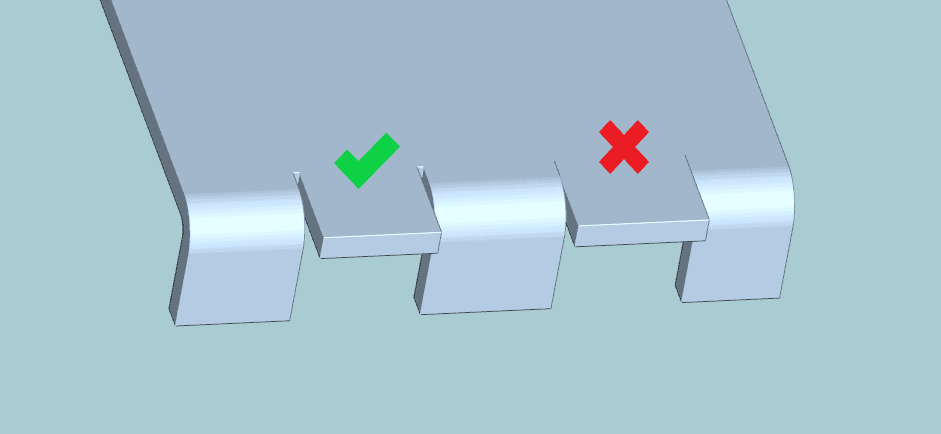

Biegelinien sollten nicht unmittelbar in das Material übergehen, weil die Stauchung und Dehnung in der Biegezone sonst behindert wird und Risse verursacht.

Freistiche zwischen der Biegezone und dem Material minimieren die Kerbwirkung und das Blechteil kann korrekt gebogen werden.

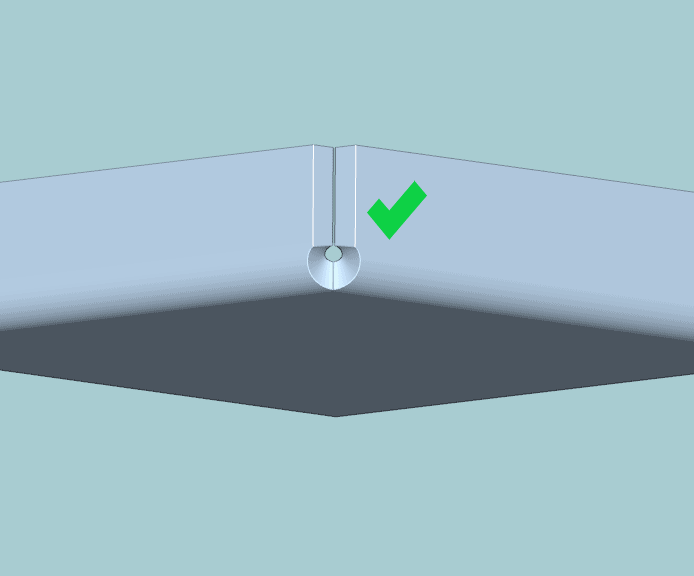

Beim Aufeinandertreffen von zwei Kantungen (z.B. in einer Ecke) wird ein Eckfreistich benötigt, um das Blechteil herstellen zu können.

Die einfachste Methode hierfür ist es einen Ausschnitt in das Werkstück zu konstruieren.

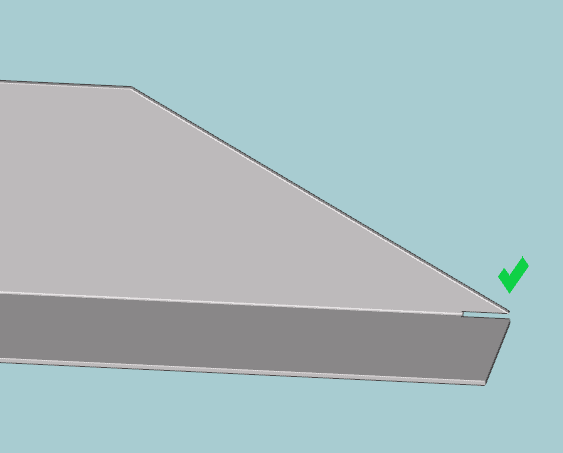

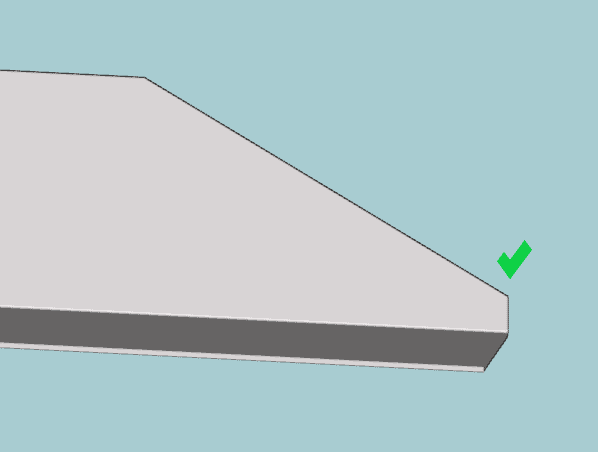

Werkzeugbedingt kann keine homogene Biegung entlang der vorgesehenen Kante hergestellt werden, wenn schräge Kanten zur Biegelinie laufen. Auch hierbei kann ein Freischnitt Abhilfe schaffen.

Alternativ kann auch der senkrechte Abstand zur Biegelinie mit Abmessung der Mindestschenkellänge konstruiert werden, damit das gewünschte Biegeergebnis gewährleistet ist.

Kollision mit dem Werkzeug

Kisten oder U-Profile mit zu langen Schenkellängen im Verhältnis zur Innenfläche (Basis) können nicht hergestellt werden, da es zur Kollision mit dem Biegewerkzeug oder dem Pressbalken darüber kommt.

Verkürzen Sie wenn möglich einen Schenkel oder verlängern Sie die Basis des U-Profils, damit das Blechteil korrekt gebogen werden kann.

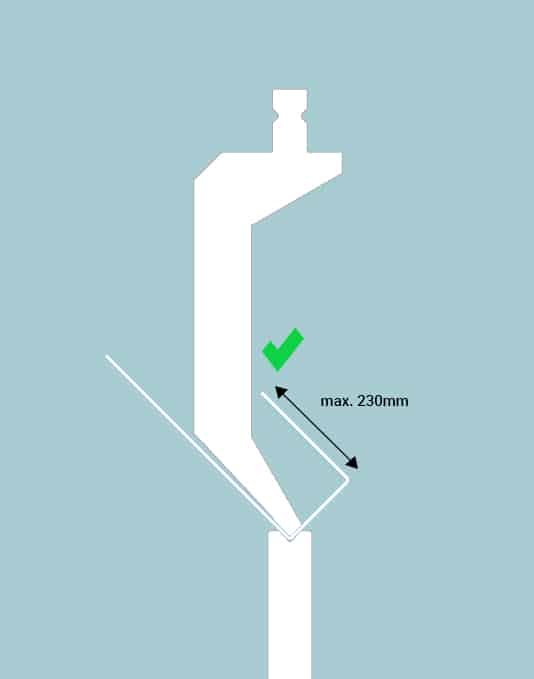

Maximale Schachtelhöhe

Bei Blechteilen die drei oder mehr gekantete Seiten haben kann es zur Kollision mit der Biegemaschine oder den Biegewerkzeugen kommen. Bei Photoncut können Sie solche Schachteln / Kisten bis zu einer maximalen Höhe von 230mm bestellen.

Anforderungen

an Biegeteile

Die Datei muss enthalten:

- Dateiformat STEP

- Bauteil als Volumenkörper

- Einheitliche Farbe

- Maximale Biegelänge 3000 mm

- Maximale Bearbeitungsdicke 10 mm

- Höchstgewicht 300 kg

Die Datei darf nicht enthalten:

- Gewindebohrungen

- Blindlöcher

- Senkungen

- Fasen