Fertigungsbedingungen

Fertigungsbedingungen beim Laserschneiden

Minimale Laserteilgröße

Blechdicke bis einschl. 5 mm

> 10 x 10 mm

Blechdicke 6 – 15 mm

> 20 x 20 mm

Blechdicke 20 mm

> 25 x 25 mm

Maximale Laserteilgröße

Blechdicke bis einschl. 10 mm

> 2.980 x 1.480 mm

Blechdicke 12 mm

> 2.975 x 1.475 mm

Blechdicke 15 mm

> 2.970 x 1.470 mm

Blechdicke 20 mm

> 2.960 x 1.460 mm

Mindestmaß Löcher

Der Lochdurchmesser muss mindestens der Materialstärke entsprechen

> Mindestens Blechdicke

Löcher, die aufgrund des Durchmessers zu klein sind, werden mit einer Körnung markiert!

Mindestmaß Schlitzgröße

Der Schlitzgröße muss mindestens der Materialstärke entsprechen

> Mindestens Blechdicke

Standardtoleranzen bei thermischen Verfahren

Gratbildung

Bedingt durch Material und Blechdicke können beim Laserschneiden Grate an den Schnittkanten entstehen. Diese Lasergrate sind bei dem Verfahren Laserschneiden üblich und stellen somit keinen Reklamatonsgrund dar. Sollten Sie Gratfreie Blechteile benötigen, haben Sie bei uns die Möglichkeit diese Grate durch maschinelles Entgraten oder Gleitschleifen/Trowalieren entfernen zu lassen. Wir empfehlen das zusätzliche Entgraten der Blechteile bei der Onlinekonfiguration anzuwählen.

Spritzer auf Laserteilen

Anlauffarben / Anlassfarben

Schnittrillen an der Kontur

Abhängig vom Werkstoff und Blechdicke erhält die Schnittkante ein für das Laserschneiden typisches Rillenmuster. Grundsätzlich gilt, je dicker das Material, desto ausgeprägter das Rillenmuster an der Schnittkante.Wir möchten darauf hinweisen, dass dies kein Reklamationsgrund ist.

Micro-Ecken

Micro-Ecken sind Stege zwischen dem Werkstück und der Blechtafel, um ein herausfallen, verschieben oder aufstellen der Teile zu verhindern. Besonders bei kleineren Bauteilen ist dies notwendig, da sonst die Gefahr besteht, dass die Teile durch das herunterfallen beschädigt werden oder den Schneidprozess durch kippen/aufstellen behindern. Bitte beachten Sie, dass Micro-Ecken für einen sicheren Fertigungsprozess notwendig sind und keinen Reklamationsgrund darstellen.

Kleberückstände bei Materialsorten mit Schutzfolie

Fertigungsbedingungen beim Biegen / Kanten

Biegeteilgröße

Maximale Breite

> 2.980 mm

Maximale Blechdicke

> 10 mm

Maximales Gewicht

> 300 kg

Standardtoleranzen für Winkelmaße

Standardtoleranzen für Längenmaße

Kantabdrücke

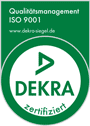

Mindestschenkellängen

Bei der Herstellung von Blechbiegeteilen gibt es werkzeugbedingte Grenzmaße, die schon bei der Konstruktion der Werkstücke zu beachten sind. Liegt eine Seite des Blechteils nicht auf dem Biegewerkzeug auf, ist es nicht möglich die gewünschte Biegung zu erzeugen. Um die Herstellbarkeit Ihrer Biegeteile zu gewährleisten, entnehmen Sie bitte die Mindestschenkellängen den untenstehenden Tabellen.

Stahl / Aluminium 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 6 mm |

| 1,5 mm | 8 mm |

| 2 mm | 9,5 mm |

| 3 mm | 12,5 mm |

| 4 mm | 18 mm |

| 5 mm | 23 mm |

| 6 mm | 30 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Stahl / Aluminium < 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 10 mm |

| 1,5 mm | 10,5 mm |

| 2 mm | 13 mm |

| 3 mm | 22 mm |

| 4 mm | 22,5 mm |

| 5 mm | 23 mm |

| 6 mm | 30 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Edelstahl 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 6 mm |

| 1,5 mm | 8 mm |

| 2 mm | 9,5 mm |

| 3 mm | 15 mm |

| 4 mm | 18 mm |

| 5 mm | 29,5 mm |

| 6 mm | 42 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

Edelstahl < 90°

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 10 mm |

| 1,5 mm | 10,5 mm |

| 2 mm | 13 mm |

| 3 mm | 22 mm |

| 4 mm | 22,6 mm |

| 5 mm | 29,5 mm |

| 6 mm | 42 mm |

| 8 mm | 43 mm |

| 10 mm | 61 mm |

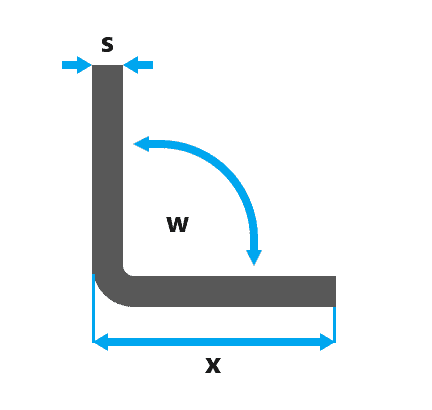

Mindesthöhen bei Z-Biegungen

Bei zwei aufeinanderfolgenden Biegungen (Z-Biegungen) muss fertigungsbedingt eine Mindeststufenhöhe eingehalten werden. Entnehmen Sie bitte die Mindeststufenhöhen den untenstehenden Tabellen, damit die Herstellbarkeit Ihrer Biegeteile gewährleistet ist.

Stahlblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 12,5 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 16 mm |

| 3 mm | 20,5 mm |

| 4 mm | 27,5 mm |

| 5 mm | 37,5 mm |

| 6 mm | 39 mm |

| 8 mm | 48 mm |

| 10 mm | 70 mm |

Edelstahlblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 13 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 17 mm |

| 3 mm | 28,5 mm |

| 4 mm | 30 mm |

| 5 mm | 40,5 mm |

| 6 mm | 41,5 mm |

| 8 mm | 62,5 mm |

| 10 mm | 74 mm |

Aluminiumblech

| Blechdicke | Schenkellänge (x) |

|---|---|

| 1 mm | 13 mm |

| 1,5 mm | 13,5 mm |

| 2 mm | 17,5 mm |

| 3 mm | 26 mm |

| 4 mm | 27 mm |

| 5 mm | 38 mm |

| 6 mm | 40 mm |

| 8 mm | 61 mm |

| 10 mm | 72,5 mm |

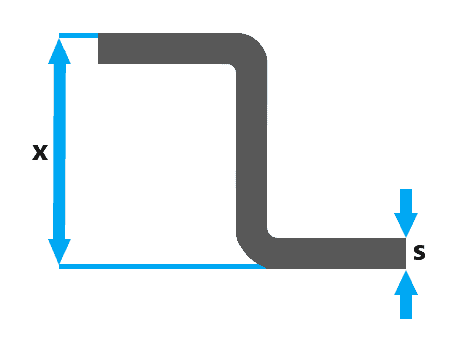

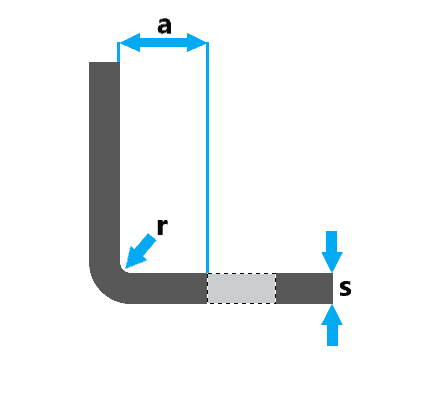

Mindestbiegeradius

Der Mindestbiegeradius definiert den kleinstmöglichen Biegeradius, ohne dass es zum Bruch des Werkstücks kommt.

Wie stark eine Blechtafel gebogen werden kann, ist von vielen verschiedenen Faktoren abhängig.

Unter anderem spielen der Werkstoff und die Materialdicke dabei eine wichtige Rolle. Wird der Mindestbiegeradius nicht beachtet kann dies zur Rissbildung im Material oder sogar zum Materialbruch führen.

Nachdem Sie ihre CAD-Daten hochgeladen haben, wird das Modell von unserem System analysiert und abhängig von Werkstoff und Materialstärke werden die optimalen Biegewerkzeuge ermittelt.

Bitte beachten Sie, dass dadurch die Biegeradien von Ihren Vorgaben abweichen können und dies kein Reklamationsgrund darstellt.

Folgende Mindestbiegeradien sind erforderlich, um eine prozesssichere Fertigung zu garantieren:

Aluminium: r = 2 x s

Edelstahl: r = 1 x s

Stahl: r = 1 x s

Mindestlochabstand zur Biegung

Löcher und Aussparungen die zu nah an der Biegekante liegen verziehen sich beim Biegen.

Um dies zu vermeiden, empfehlen wir Ihnen den Mindestabstand a = r + 2 × s einzuhalten.

Eine andere „werkstattgerechte“ Methode den Mindestabstand zu ermitteln ist die Verwendung der Mindestschenkellänge. Löcher und Aussparungen die weiter von der Biegelinie entfernt sind als die Mindestschenkellänge sind ohne Verzug herstellbar.

Alternativ können Sie Entlastungsschnitte konstruieren, um Löcher in der Nähe von Biegekanten zu realisieren.

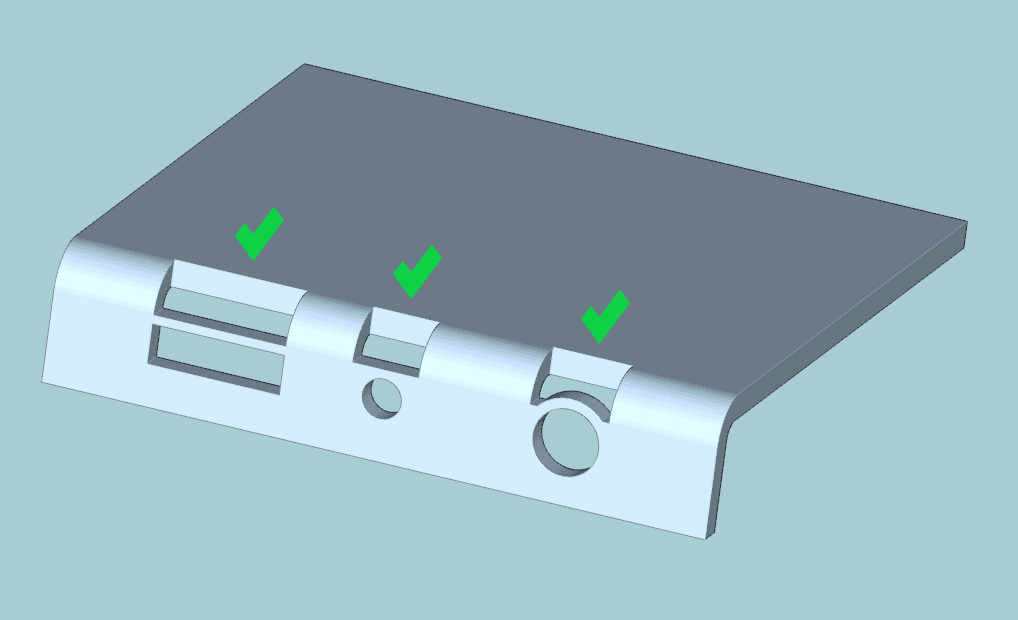

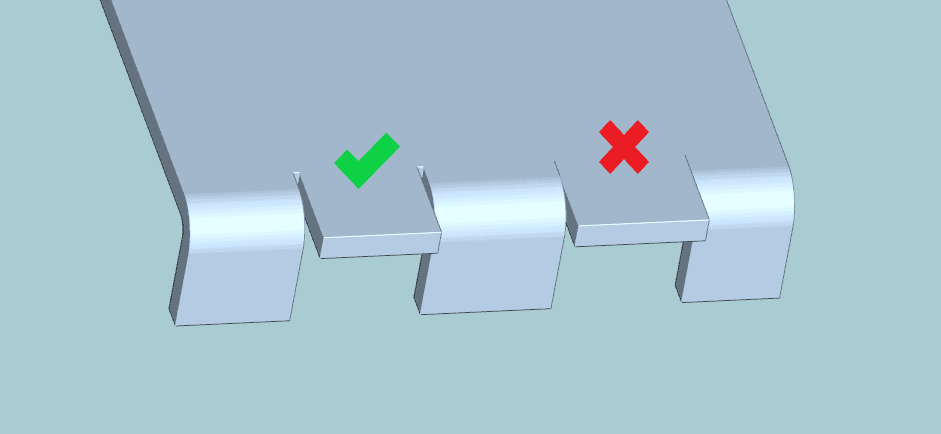

Freischnitte

Wenn der Mindestlochabstand zur Biegung konstruktionsbedingt nicht eingehalten werden kann, können Freischnitte gesetzt werden. Dadurch wird verhindert, dass sich die Löcher und Aussparungen beim Biegen verziehen.

Beim Konstruieren der Freischnitte gilt es folgendes zu beachten:

Biegelinien sollten nicht unmittelbar in das Material übergehen, weil die Stauchung und Dehnung in der Biegezone sonst behindert wird und Risse verursacht.

Freistiche zwischen der Biegezone und dem Material minimieren die Kerbwirkung und das Blechteil kann korrekt gebogen werden.

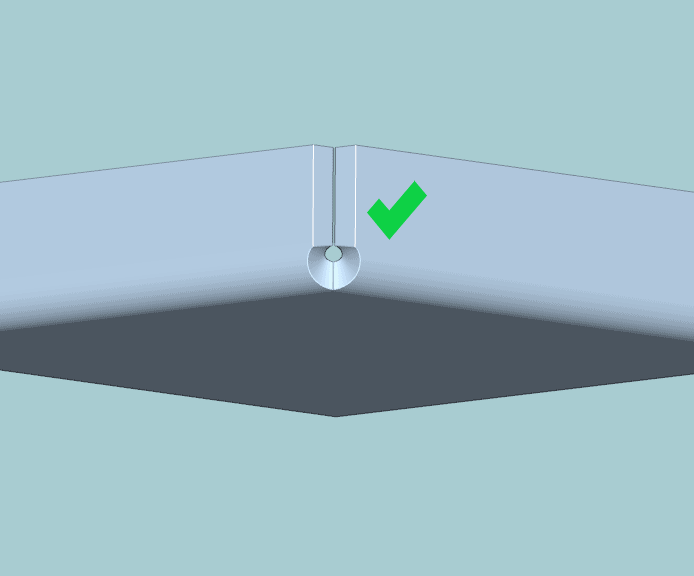

Beim Aufeinandertreffen von zwei Kantungen (z.B. in einer Ecke) wird ein Eckfreistich benötigt, um das Blechteil herstellen zu können.

Die einfachste Methode hierfür ist es einen Ausschnitt in das Werkstück zu konstruieren.

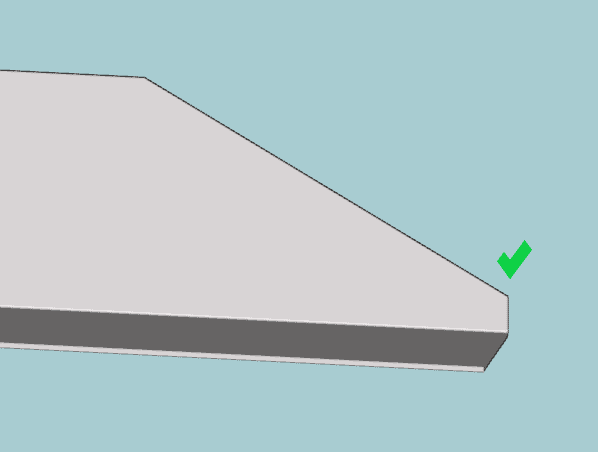

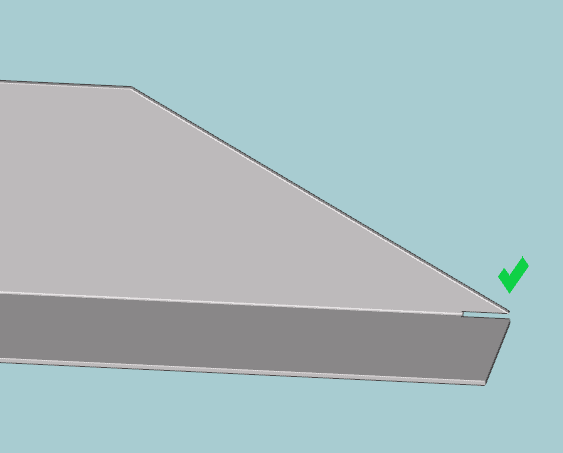

Werkzeugbedingt kann keine homogene Biegung entlang der vorgesehenen Kante hergestellt werden, wenn schräge Kanten zur Biegelinie laufen. Auch hierbei kann ein Freischnitt Abhilfe schaffen.

Alternativ kann auch der senkrechte Abstand zur Biegelinie mit Abmessung der Mindestschenkellänge konstruiert werden, damit das gewünschte Biegeergebnis gewährleistet ist.

Kollision mit dem Werkzeug

Kisten oder U-Profile mit zu langen Schenkellängen im Verhältnis zur Innenfläche (Basis) können nicht hergestellt werden, da es zur Kollision mit dem Biegewerkzeug oder dem Pressbalken darüber kommt.

Verkürzen Sie wenn möglich einen Schenkel oder verlängern Sie die Basis des U-Profils, damit das Blechteil korrekt gebogen werden kann.

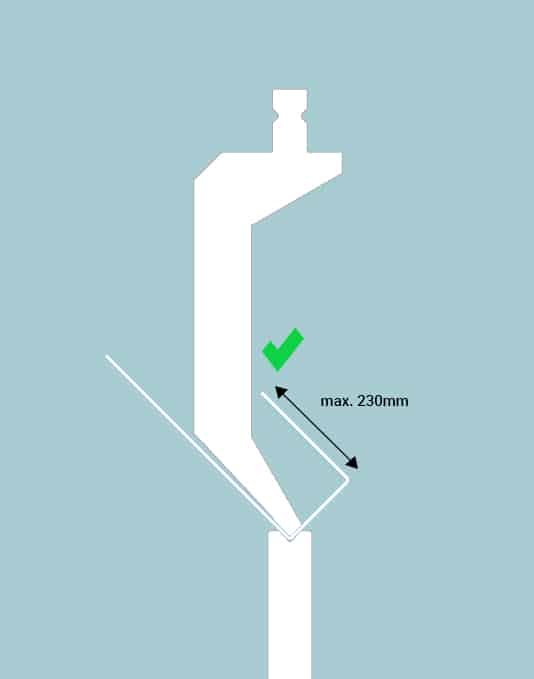

Maximale Schachtelhöhe

Bei Blechteilen die drei oder mehr gekantete Seiten haben kann es zur Kollision mit der Biegemaschine oder den Biegewerkzeugen kommen. Bei Photoncut können Sie solche Schachteln / Kisten bis zu einer maximalen Höhe von 230mm bestellen.

Weitere Bearbeitungen

Gewindebohrungen

Senkungen

Bitte beachten Sie, dass Ihre hochgeladenen CAD-Daten keine Senkungen enthalten dürfen. Die Dateien dürfen nur die benötigten Kernlöcher enthalten. ACHTUNG! Bei Senkungen im Dünnblech z.B. 1,0 – 2,0 mm ist zu beachten, dass die Senkung den Kernlochdurchmesser vergrößern kann und zudem Abdrücke auf der Unterseite entstehen können.

Maschinelles Entgraten

Maximale Blechteilgröße

> 2.980 mm x 900 mm

Maximale Blechdicke

> 20 mm

Minimale Blechteilgröße

> 150 mm x 50 mm

Unsere Mitarbeiter in der Fertigung entscheiden je nach Bauteil, ob die Blechteile mittels Durchlaufmaschine oder durch das Bürsten bearbeitet werden. Bitte beachten Sie, dass beim maschinellen Entgraten Schleifspuren auf der Oberfläche der Werkstücke entstehen und dies kein Reklamationsgrund darstellt.

Gleitschleifen

Maximale Blechteilgröße

> 150 mm x 150 mm